Vielleicht haben Sie es schon einmal bemerkt, Sie halten zwei identische, eloxierte Aluminiumteile nebeneinander und können bei genauem Betrachten einen leichten hell - dunkel Farbunterschied feststellen. Ist da etwas bei der Produktion schiefgelaufen und ab wann gilt der Farbunterschied als Mangel?

Eloxieren ist ein wichtiges Verfahren zum Färben von Aluminiumoberflächen. Doch nicht nur die Farbe wird beim Eloxieren geändert. Zusätzlich verbessert das Eloxieren auch die Widerstandsfähigkeit gegen Witterungseinflüsse. In unserem täglichen Leben ist dieses Verfahren nicht mehr wegzudenken, doch woran können Sie die Qualität beurteilen und wie funktioniert der Eloxierprozess?Die Norm: DIN 17611 – Ich regle das!

Die Anforderungen für den Hersteller sind in der DIN 17611 festgelegt.Diese Norm beschreibt und gibt Vorgaben für den Eloxierprozess von Aluminium. Sie benennt die Vorbehandlungsschritte, definiert die zu erreichende Schichtdicke und schreibt verbindliche Prüfverfahren vor. Die Qualität der Beschichtung wird mit dieser Norm überprüft.

Besonders interessant sind die Punkte Schichtdicke und Oberflächenaussehen.

Schichtdicke:

Die Farbschicht muss mindestens 20 Mikrometer (0,02 Millimeter) im Mittel dick sein. Sie darf außerdem an einem beliebigen Messpunkt nicht weniger als 16 Mikrometer betragen.

Zum Vergleich: Ein durchschnittliches Haar ist etwa 60 Mikrometer (0,06 Millimeter) dick. Die Schichtdicke nach dem Eloxieren ist also 3-mal dünner als Ihr Haar. Doch auch wenn es klingt, als sei die Farbschicht nur sehr dünn, sie ist ein wahrer Kraftprotz. Durch das Eloxieren ist das Aluminium deutlich besser gegen Kratzer und Witterungseinflüsse geschützt.

Oberflächenaussehen:

Die Norm ist beim Aussehen der Oberfläche bewusst ungenau. Das Ergebnis des Eloxierens unterliegt Schwankungen. Im Wortlaut sagt die Norm:

Leichte Farbtonunterschiede, die auf material- und verfahrensbedingte zulässige Streuungen zurückzuführen sind, lassen sich nicht vermeiden. (DIN 17611-6.3)

Ab wann „leichte“ Farbtonunterschiede zum Mangel werden, soll durch einen Sichttest überprüft werden. Dazu schreibt die Norm:

Zur Beurteilung des dekorativen Aussehens sind für Sichtflächen folgende Betrachtungsabstände — senkrecht zur Oberfläche — bei diffusem Tageslicht einzuhalten:

- bei Außenteilen im Erdgeschoss: 3 Meter

- bei Außenteilen in Obergeschossen: 5 Meter

- bei Innenteilen: 2 Meter

- für die Farbe im Vergleich mit den Grenzmustern: höchstens 1 Meter

- andere Betrachtungsabstände und -kriterien sind zwischen Auftraggeber und ausführendem Betrieb zu vereinbaren.

In der Praxis – Wann es ein Mangel ist

Zur Beurteilung ob ein Mangel vorliegt, muss zuerst die Oberfläche von Fett und Staub gereinigt werden. Ist die Oberfläche sauber, werden die Profile entsprechend dem Abstandstest aus der DIN 17611 aufgestellt und bewertet.Sehen Sie einen markanten Unterschied, dann gilt dies als Mangel und kann reklamiert werden.

Aus unserer Erfahrung tritt ein starker Farbunterschied allerdings sehr selten auf.

Unser Tipp:

Möchten Sie mehrere eloxierte Profile miteinander verbinden, dann sprechen Sie vor dem Kauf mit dem Verkäufer. Schildern Sie ihm die Einbausituation und er wird eine Lösung finden. So wird Ihr Projekt ein voller Erfolg. Sollte doch einmal etwas nicht Ihren Erwartungen entsprechen, dann können Sie auf Nachbesserung bestehen.

Woher kommen die Farbunterschiede beim Eloxieren?

Chemische Reaktionen sind sehr abhängig von der Umgebung in der sie stattfinden und von der Zusammensetzung der Reaktionspartner. Dies trifft auch auf den Eloxierprozess zu.

Schwankungen im Material – Aluminium + X = Aluminiumlegierung

Aluminium finden wir überall in unserem täglichen Leben. Im Auto, beim Hausbau, in Handys und in vielen weiteren Bereichen ist es nicht mehr wegzudenken. Doch ist die Bezeichnung Aluminium nicht ganz korrekt. Aluminium in seiner reinen Form wird kaum genutzt, da es sehr weich ist. Deshalb wird es mit Zusatzstoffen versetzt, mit denen die Eigenschaften wie Härte oder Festigkeit verbessert werden. Die korrekte Bezeichnung wäre also Aluminiumlegierung.

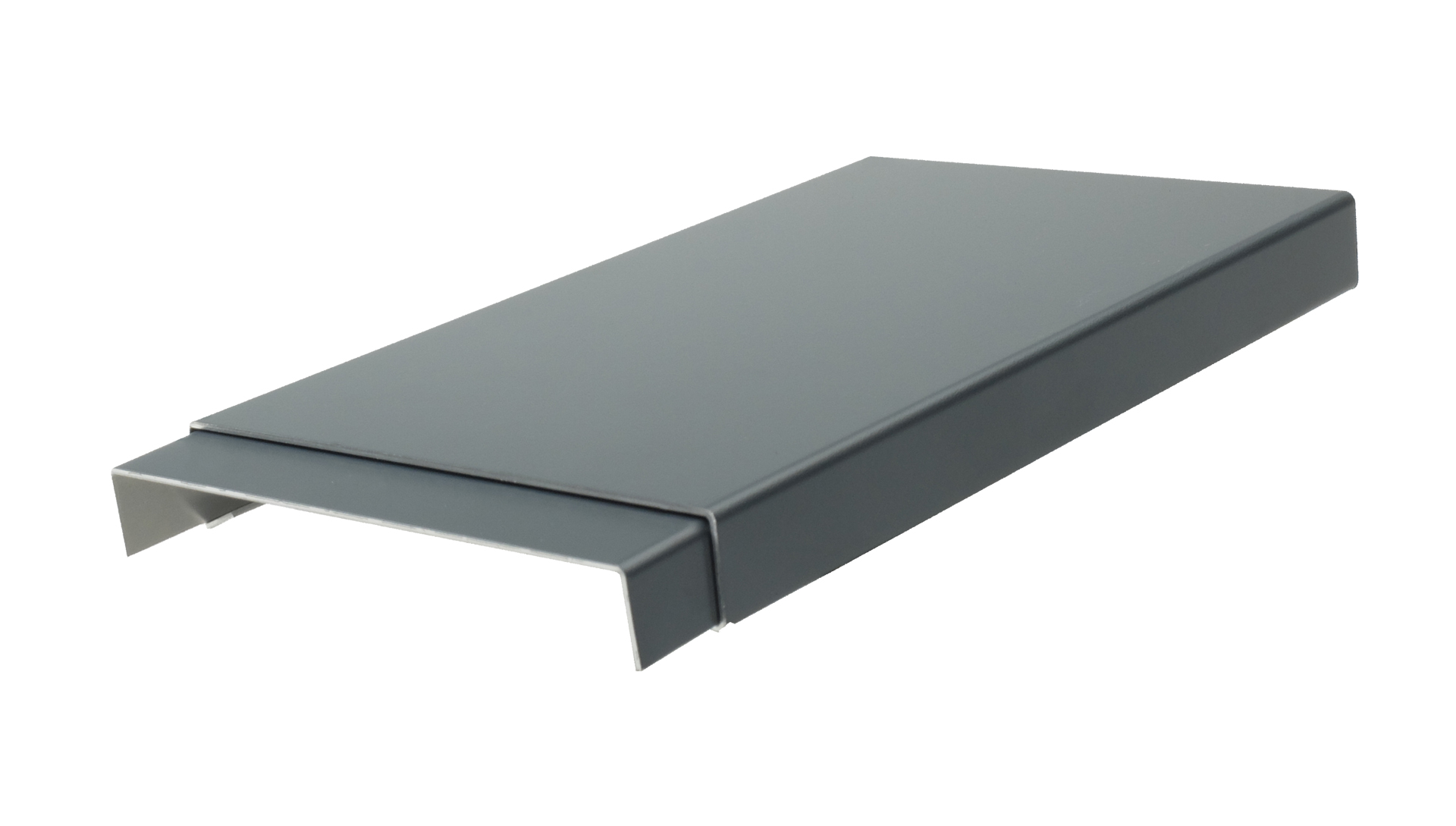

Ein Beispiel für Aluminiumlegierungen sind Fensterbänke. Die Oberfläche von Aluminium Fensterbänken soll möglichst hart sein. Eine hohe Härte macht die Oberfläche widerstandsfähiger gegen Kratzer. Deshalb werden geringe Mengen Magnesium und Silizium dem Aluminium bei der Herstellung beigemischt.

Das Mischverhältnis der einzelnen Stoffe unterliegt herstellungsbedingt Schwankungen. Diese Schwankungen dürfen nur in einem definierten Toleranzbereich liegen. Zwar sind die Schwankungen kaum zu erkennen, doch haben sie Einfluss auf den Eloxierprozess.

Das Färben – Der Eloxierprozess

Die erste Eigenschaft die Ihnen einfällt, wenn jemand von Aluminium spricht? Es rostet nicht! An Luft bildet Aluminium eine Schutzoberfläche, die das Rosten verhindert. Diese Schutzoberfläche wird Oxidschicht genannt. Das Besondere, sie repariert sich selbstständig und ist dabei nur wenige Nanometer dick. Zum Vergleich, Ihr Haar ist 100.000-mal dicker als die Schutzschicht.

Beim Eloxieren wächst die Schutzschicht um das 200-fache auf 20 Mikrometer. Daher auch der Name: Elektronisches Oxidieren. Das Aluminium wird in ein chemisches Bad gelegt, das unter Strom steht. Bei einer chemischen Reaktion vergrößert sich die Oxidschicht. Die Vorteile dieser Schicht sind eine erhöhte Härte der Oberfläche und höhere Korrosionsbeständigkeit. Die Oberfläche wird unempfindlicher gegenüber Kratzern und ist vor Witterungseinflüssen besser geschützt.

Während der Vergrößerung der Oxidschicht entstehen Poren in der Oberfläche. Diese Poren werden in einem Farbbad mit Farbpartikeln gefüllt. Deshalb bleibt die Struktur des Aluminiums auch nach dem Einfärben erhalten. Es wird keine Farbschicht aufgetragen, sondern die Farbpartikel lagern sich in der obersten Schicht ein.

Damit die Farbpartikel in den Poren verbleiben und keine anderen Partikel eindringen können, werden im letzten Schritt die Poren verschlossen. Dafür wird das Aluminium mit den aufgenommenen Farbpartikeln „gekocht“. Bei einer chemischen Reaktion schließen sich die Porenhälse und die Farbpartikel werden in den Poren eingeschlossen.

Entstehung des Farbunterschieds

Wie Anfangs erwähnt, ist das Ergebnis einer chemischen Reaktion von der Umgebung und Ihren Reaktionspartnern abhängig.

Der wichtigste Schritt während des Eloxierens ist die Porenbildung der Oxidschicht. Diese wird durch die Temperatur des Aluminiums und des Bades beeinflusst. Ändert sich die Temperatur geringfügig, verändert sich auch die Porenbildung.

Weitere Einflüsse hat die verwendete Aluminiumlegierung. Während der Herstellung der Legierung kommt es zu Schwankungen bei der Zusammensetzung der verschiedenen Stoffe. Dadurch reagiert das Aluminium während des Eloxierprozesses ein wenig anders und die Porenbildung verändert sich.

Auch ändert sich die chemische Zusammensetzung des Bads während des Eloxierprozesses. Stoffe werden vom Aluminium aufgenommen und andere Stoffe in das Bad abgegeben. Deshalb wird nach einiger Zeit das Bad verdünnt und aufgebrauchte Stoffe hinzugefügt. Diese Schwankungen verursachen zusätzlich eine veränderte Porenbildung.

Die Schwankung der Porenbildung wird sichtbar, sobald sich die Farbpartikel in die Poren gesetzt haben. Sind die Poren besonders groß, können sich dort viele Farbpartikel sammeln. Sind die Poren kleiner, sammeln sich auch nicht so viele Farbpartikel wie bei großen Poren an. Entsprechend ändert sich der Farbton.

Durch die vielen Einflussfaktoren auf den Eloxierprozess kann nur in einem gewissen Maße auf die Änderung des Farbtons Einfluss genommen werden. Darf es zu keinen Schwankungen beim fertigen Produkt kommen, dann muss das Produkt „in einem“ eloxiert werden.